磨機控制系統運用遠程I/O的優點

遠程I/O具有通訊的優越性、實用性、節約性,可以使設備的操作、控制、監示、報警、信息指示等更加簡便,更加完善。遠程IO作為主要控制元件,對磨機的主軸承高低壓潤滑站、慢速驅動、磨機本體儀表等進行檢測和控制。

傳統的磨機電控部分系統組成:

磨機低壓電控系統包括主電機同步電機勵磁柜、PLC控制柜、低壓配電保護柜、慢驅控制箱、磨機現場就地操作箱、潤滑站機旁操作箱、大小齒輪噴射潤滑控制箱、氣動離合器控制箱、測溫電阻接線箱等。低壓電控系統采用三相四線制電源AC 380/220V、50Hz。對于傳統的設計理念來說,磨機控制系統主要包括以下幾部分:上位機工控機、現場觸摸屏、中間控制層PLC、現場執行層以及其它輔助設備控制箱等。系統所有信號都由PLC控制柜根據工藝操作流程進行統一接收和發送,所有信號線全部進入PLC控制柜I/O模塊。

運用遠程IO系統的磨機電控系統組成:

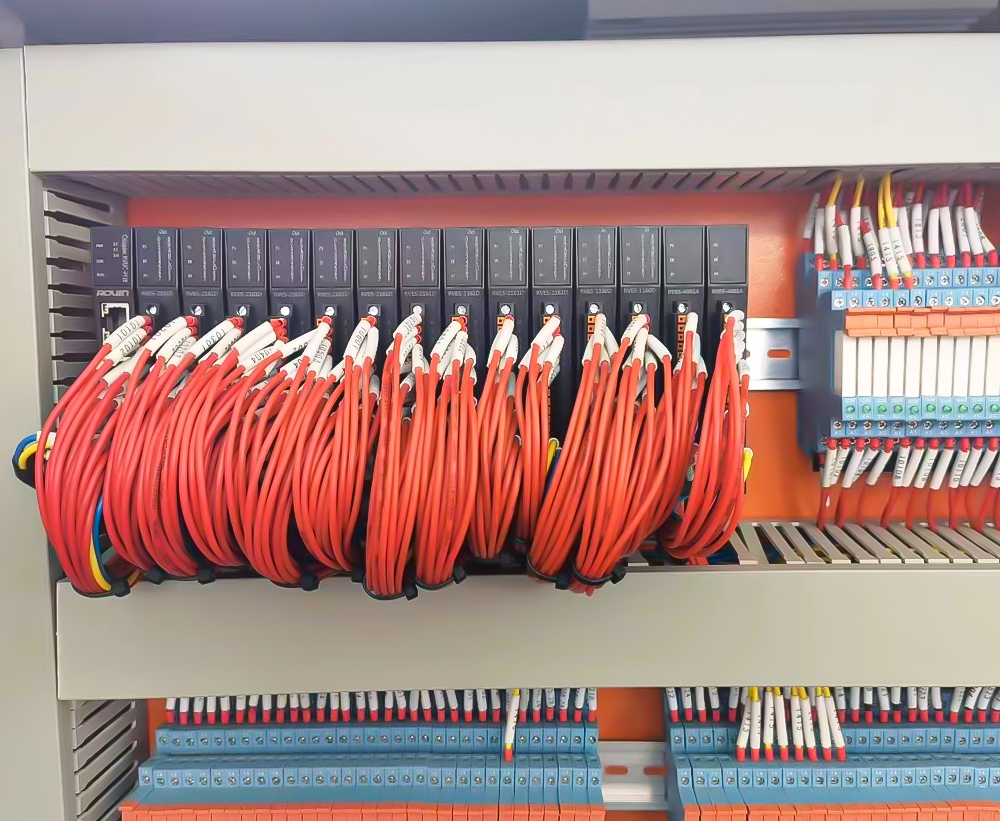

該控制系統主要由上位工控機、1756系列PLC(CPU 1756-L71)、1794系列遠程I/O單元和現場控制測控信號組成。PLC不僅對外部輸入的有關數字開關量、輸入模擬量等信號進行邏輯運算、數據計算,使磨機按著規定的工藝操作流程完成主電機、空氣離合器、慢速驅動裝置、潤滑站油泵等設備不同情況下的工作,而且是網絡控制系統的主站,主要完成整個磨機電控系統的信號處理、數據運算,通信控制、系統管理等工作。一般IO采集卡件放在現場并且通過通訊手段和控制器交換數據。它介于傳統DCS(控制器和IO離得很近都在控制室的機柜內)系統和FCS(控制功能全部下放到現場)系統之間的一種過渡形態。整個系統采用分布式遠程I/O控制方式,基于EtherNet/IP現場總線控制技術,利用PLC中央處理器的結構體系構建EtherNet/IP控制網絡。本地站為系統主站,根據磨機控制系統的要求,系統共配置了3個Remote I/O站,分別為遠程I/O-1、I/O-2、I/O-3。遠程I/O站與本地主站之間通過EtherNet/IP網絡來進行通訊。

磨機控制系統運用遠程I/O的優點:

傳統方案用PLC控制磨機電氣系統,都采用集中式系統的模式。集中式控制以一臺PLC為核心,所有現場傳感器的輸入信號、狀態輸入信號和輸出控制信號都通過一一對應的線入/線出電纜傳輸,控制設備比較集中,易于管理,一次性投資小,但這種方式的缺點是:

(1)可靠性依賴于一臺PLC,一旦PLC或外圍關鍵設備出現故障,就會影響整個系統的工作;

(2)所需電纜較多,現場安裝工作量大;

(3)擴展性較差。

運用遠程I/O后,各個遠程I/O站之間通過EtherNet/IP網絡進行通訊,EtherNet/IP采用工業控制網絡,滿足了大吞吐量的實時控制要求,具有高效數據傳送能力,而且可根據不同的工藝要求進行靈活擴展。通過網絡連接,減少了電磁干擾造成數據錯誤的可能,并大大減少了現場儀表與總線的連接部件,從而大大降低了成本,簡便了設備安裝。

遠程I/O通信在工業領域對傳統的系統結構形成了挑戰,并得到了廣泛的應用。便捷的操作和工作的高效率是每個行業的都想要達到的局面,未來的控制系統還將開拓更多的使用領域。

銷售微信

銷售微信 技術微信

技術微信